Emissionsminderung durch die Reaktivierung des Zementsteins aus rezyklierten Beton

Entwicklung eines Verfahrens zur Separation und Niedertemperatur-Reaktivierung von Zementstein aus Altbeton-Abbruchmaterial zur Realisierung echter Beton-Kreislaufwirtschaft einschließlich der Rückgewinnung von Sanden und Gesteinskörnungen.

Laufzeit:

22.04.2022 bis 31.07.2025

| Verbundpartner | Ansprechpartner |

|

|

Motivation und Projektziele

Beton ist der weltweit meistverwendete Baustoff, wobei die energieintensive Zementherstellung mit hohen CO₂-Emissionen verbunden ist (ca. 7 % der globalen Emissionen). Abbruchbeton wird bislang überwiegend downgecycelt, sodass der Zementstein als wertvolles Bindemittel verloren geht. Die Rückgewinnung und Reaktivierung des Zementsteins bietet ein erhebliches Potenzial zur Reduktion von Primärrohstoffen, Energiebedarf und Emissionen und ist ein zentraler Baustein für eine nachhaltige Kreislaufwirtschaft im Bausektor.

Ziel ist die Entwicklung eines Verfahrens zur Separation von Zementstein aus Altbeton und dessen Reaktivierung bei niedrigeren Temperaturen. Dadurch soll eine hochwertige Rückgewinnung von Bindemittel, Sanden und Gesteinskörnungen ermöglicht und eine echte Kreislaufwirtschaft für Beton etabliert werden, um Ressourcenverbrauch und CO₂-Emissionen deutlich zu senken.

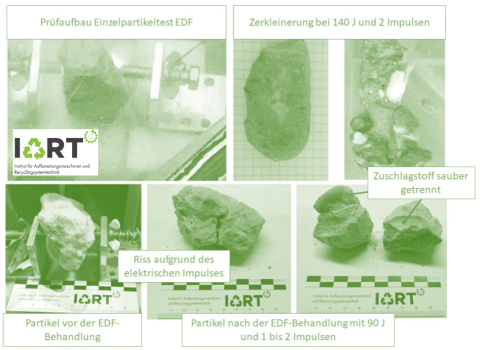

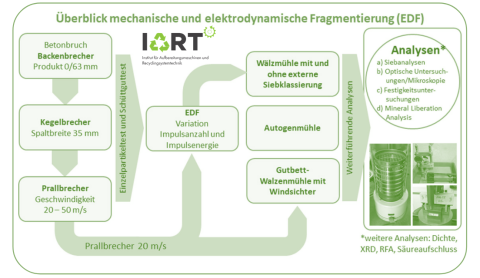

Aufgaben des IART

Das Institut übernimmt die Entwicklung und Untersuchung der Aufbereitungs- und Trennprozesse für Altbeton. Dazu gehören die Charakterisierung des Betonabbruchs sowie die mechanische Zerkleinerung mittels Kegel- und Prallbrechern. Ein zentraler Beitrag ist die kontinuierliche elektrodynamische Fragmentierung zur Vorschädigung des Betons als weltweit einmaliger Ansatz. Darauf aufbauend werden Verfahren zur Trennung von Zementstein und Zuschlagstoffen (z. B. Mahlversuche) entwickelt und optimiert. Abschließend erfolgt die umfassende Charakterisierung der gewonnenen Fraktionen mittels QMA, XRD und Lichtmikroskopie.

Projektergebnisse

Die elektrodynamische Fragmentierung (EDF) führte zu einer messbaren Vorschädigung des Materials, zeigte jedoch im untersuchten Bereich in Kombination mit der VRM keinen signifikanten Vorteil hinsichtlich des Zerkleinerungsverhaltens im Vergleich zur Walzenmühle (VRM). Mechanische Untersuchungen ergaben, dass bei der VRM der Walzendruck das Partikelgrößenverhalten beeinflusst, während die Kombination aus Hochdruckwalzenpresse (HPGR) und Sichter die feinsten Griese erzeugt, die als reaktivierbare Zementsteinfeinfraktion geeignet sind.

Im Bereich Reaktivierung und Festigkeiten zeigten reine Zementfeinanteile die höchsten Festigkeiten nach Reaktivierung (RVCeSt bei 650 °C), während HPGR-Feinstfraktionen eine nahezu vergleichbare Reaktivität und Festigkeit aufwiesen. Insgesamt konnte nachgewiesen werden, dass Zementstein erfolgreich zurückgewonnen und reaktiviert werden kann, wobei HPGR in Kombination mit Windsichtung die vielversprechendsten Reaktiv-Fraktionen liefert. Die EDF zeigte allerdings in Einzel- und Schüttguttests großes Potenzial zur selektiven Aufbereitung von Altbeton, sodass weiterer Forschungsbedarf besteht.

Förderhinweis:

Wir danken dem Ministerium für Wirtschaft, Industrie, Klimaschutz und Energie des Landes Nordrhein-Westfalen für die finanzielle Unterstützung im Rahmen des Projekts UpCement.