LiCARE

Optimierung der Recyclingprozesse von Produktionsabfällen aus der Lithium-Batteriefertigung mit dem Ziel, hochwertige NE-Metallprodukte für den direkten Einsatz in ausgewählten Fertigungsverfahren zu erzeugen.

Laufzeit:

01.12.2024 bis 30.11.2026

| Verbundpartner | Ansprechpartner |

|

|

Motivation und Projektziele

Die steigende Nachfrage nach Lithium-Ionen-Batterien (LiB) in Bereichen wie Elektromobilität, erneuerbare Energien und industriellen Anwendungen führt zu einem erheblichen Wachstum der Produktion. Mit der Errichtung neuer Produktionsstätten, sogenannten Gigafactories, und der dynamischen Entwicklung des Elektrofahrzeugmarktes nimmt auch die Menge an Produktionsabfällen zu. Das Volumen soll bis 2025 weltweit auf über 600.000 Tonnen pro Jahr ansteigen. Deutschland wird voraussichtlich eine führende Rolle in der europäischen Batteriefertigung einnehmen und damit einen wesentlichen Beitrag zu diesen Abfallmengen leisten.

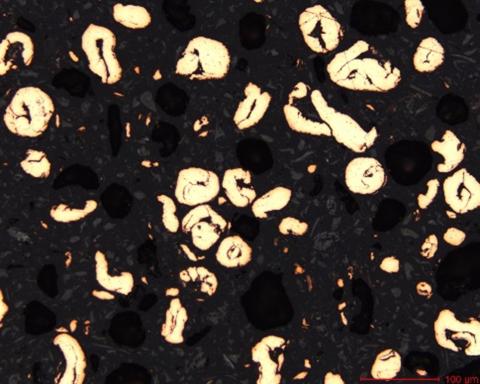

Trotz vorhandener Recyclingtechnologien bestehen bedeutende Defizite und Herausforderungen. Die Rückgewinnung von NE-Metallen wie Kupfer und Aluminium ist kostenintensiv, insbesondere durch steigende Energiepreise. Die Qualität der recycelten Materialien ist häufig unzureichend, da Verunreinigungen sowie geometrische Eigenschaften zu Preisabschlägen bei der Weiterverwertung führen. Ineffiziente Prozesse führen zudem zu Metallverlusten, beispielsweise durch Abbrand in der Schmelze, und verhindern eine optimale Verwertung von Abfällen. Diese Probleme tragen nicht nur zu höheren Kosten bei, sondern erhöhen auch den ökologischen Fußabdruck der Batterieproduktion.

Das geplante Projekt hat das Ziel, die Wirtschaftlichkeit und Nachhaltigkeit des Recyclings von LiB-Abfällen entscheidend zu verbessern. Durch die Optimierung der Prozesskette sollen Metallverluste minimiert und gleichzeitig werden neue Verwertungswege für recycelte Materialien wie Kupfer- und Aluminiumprodukte entwickelt, die in beschichtungs- und schweißtechnischen Anwendungen eingesetzt werden können. Dies ermöglicht die Substitution energieintensiver Pulver und trägt so zur Verringerung des CO₂-Fußabdrucks bei.

Mit diesen Maßnahmen sollen nicht nur wirtschaftliche Vorteile durch höhere Erlöse und reduzierte Kosten erzielt werden, sondern auch die Kreislaufwirtschaft gestärkt und eine ressourcenschonende Verwertung sichergestellt werden.

Aufgaben des IART

Die Arbeiten umfassen Grundlagenuntersuchungen im Labormaßstab zur Optimierung der Recyclingprozesse. Dabei liegt ein Schwerpunkt auf der Effizienzsteigerung bei der Rückgewinnung von NE-Metallen. Im Zuge dessen werden Maßnahmen zur Anpassung der Produkte sowie zur Qualitätsverbesserung der zurückgewonnenen NE-Metallprodukte erarbeitet, um deren Einsatz in ausgewählten Anwendungsfeldern zu ermöglichen.

Förderhinweis

Gefördert aus Mitteln der Deutschen Bundesstiftung Umwelt