Additive Fertigungsanlage Metall-Laser-Pulverbett

Synthese und Forschung an komplexen metallischen Bauteilen für den Einsatz in Luft- und Raumfahrt, Medizintechnik, Fahrzeugbau und Formen- und Werkzeugbau.

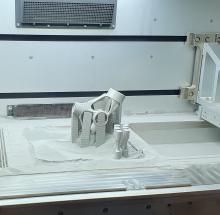

Methode: Die Anlage ermöglicht den additiven, schichtweisen Aufbau metallischer Bauteile aus dem entsprechenden Pulver bei hoher Temperatur. Die selektiv in die oberste Schicht des Metallpulvers induzierte Laserenergie führt zu einem lokalen Schmelzen der Pulverpartikel. Diese Bereiche bilden nach der Erstarrung eine Querschnittsfläche des Bauteils. Über das Aufrakeln einer neuen Pulverschicht und die Wiederholung des Vorgangs entsteht so sukzessive ein komplexes Bauteil. Die Anlage umfasst Peripheriegeräte, die die Aufbereitung, das Recycling, den Transport und die Lagerung der Pulver für den Prozess sowie das Abtrennen der Bauteile von der Bauplattform ermöglichen.

Besonderheiten: Die leistungsstarke Laserquelle (1 kW) der Anlage bildet die Ausgangsbasis für die Verarbeitung anspruchsvoller Metalllegierungen. Die Prozesse werden unter Schutzgasatmosphäre (N2, Ar) durchgeführt. Die Palette der verwendbaren Metalle umfasst u.a. Stähle, Al- und Ti-Legierungen sowie Reinkupfer. Die Anlage ist grundsätzlich materialoffen einsetzbar. Durch die Bauraumgröße von 275x275x350 mm³ ist eine Fertigung anwendungsnaher Bauteilgrößen möglich. Das Abtrennen der Bauteile von der Bauplattform erfolgt mit einer ebenfalls installierten Drahterodieranlage.

Anlagenparameter

Additive Fertigung

- 1070 nm 1kW Yb-Faserlaser, 90µm Fokusdurchmesser

- Metallpulver: 316L, 17-4PH, 15-SPH, 420, 18Ni300, AISi10Mg, TA15, CoCrMoW, CoCrMo, Ti6Al4V, IN625, IN718, GH3536, CuSn10 and pure Cu

- Pulvergröße: 30 – 70 µm

- Schichtdicke: 0,02 – 0,1 mm

- Bauraumgröße: 275x275x350 mm³

- Schutzgas: Argon, Stickstoff

- Baurate: 5 – 20 cm3/h

- Temperatur der Bauplattform: bis zu 200°C

Pulversiebanlage

- Volumen: 30 kg

- Schutzgas: Argon, Stickstoff

Drahterodieranlage

- Arbeitstischgröße: 300x360 mm²

- Erodierwerkzeug: Wolfram-Draht

- Dielektrikum: Deionisiertes Wasser

Kontakt

Prof. Dr.-Ing. Henning Zeidler

Additive Fertigung

Institut für Maschinenelemente, Konstruktion und Fertigung

Geräteverantwortlicher: Dr.-Ing. Rezo Aliyev

rezo [dot] aliyev [at] imkf [dot] tu-freiberg [dot] de