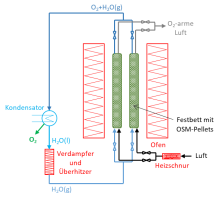

Teilprojekt: Laboranlage zur energieeffizienten Sauerstoff-Abtrennung mittels OSM-Pellets und Wasserdampfzirkulation

Hauptprojekt:

Entwicklung eines effizienten Sauerstoffabtrennungs-Verfahrens mittels Keramik-Pellets (HeatToO2)

| Projektleiter | Projektbearbeiter | Projektlaufzeit |

|---|---|---|

| Prof. Dr.-Ing. Tobias Fieback Dr.-Ing. Thomas Grab | M.Sc. Kabriil Khajryan | 1. März 2023 bis 31. Oktober 2025 |

Forschungsthema

Sauerstoff ist ein der wichtigsten chemischen Zwischenprodukte. In Deutschland betrug die O2-Produktion im Jahr 2022 ca. 6 Mrd. m³ (i. N.). Einen wesentlichen Großverbraucher für Sauerstoff stellt die Stahlindustrie dar, wobei auch in Oxyfuel-Prozessen ein erheblicher Verbrauch identifiziert wird.

Aktuell wird der größte Teil des Sauerstoffs durch zentrale kryogene Luftzerlegungsanlagen (LZA) erzeugt und anschließend zu den Endverbrauchern verteilt. Bei der LZA wird die Luft auf ca. -185 °C (Kondensationstemperatur von Sauerstoff) gekühlt und somit wird die Luft zerlegt. Durch die zentrale Erzeugung entstehen jedoch Transport- und Lagerkosten. Für eine dezentrale Vor-Ort Erzeugung von Sauerstoff kommen derzeit vor allem die PSA- bzw. VPSA-Anlagen (Vacuum Pressure Swing Adsorption) in Frage. Diese haben aber einen hohen elektrischen Energiebedarf.

Eine Alternative zu diesen vollentwickelten Methoden ist die Verwendung von Perowskit-Oxiden (bspw. BSCF - Ba0.5Sr0.5Co0.8Fe0.2O3-δ). Diese keramikbasierten Materialien werden bei hohen Temperaturen von (ab ca. 700 °C) und bestehender O2-Partialdruckdifferenz sauerstoffpermeabel. Das bietet verschiedenste Einsatzmöglichkeit wie z. B. die Nutzung industrieller Abwärme von Hochtemperaturprozessen z. B. in Stahlwerken, Glas- und Keramikindustrie. Durch die Abwärmenutzung werden die Perowskit-Oxide und notwendigen Stoffströme erwärmt und somit Sauerstoff vor Ort für den Eigenverbrauch produziert.

Hierbei ist es möglich, die Perowskit-Oxide in Form von MIEC-Membranen (MIEC: Mixed Ionic-Electronic Conductor) oder als OSM-Pellets (OSM: Oxygen Storage Material) herzustellen. Zur Realisierung der O2-Partialdruckdifferenz bei den MIEC-Membranen strömt Luft auf einer Seite der Membran. Auf der anderen Seite wird dann entweder Unterdruck erzeugt (Vakuumverfahren) oder strömen O2-freien Gasen (Spülverfahren), z. B. He, CO2 und Wasserdampf. Bei dem Spülverfahren kann auf die energie- und kostenintensiven Vakuumpumpen verzichtet werden. Der Vorteil des Wasserdampfs gegenüber andere O2-freie Gase liegt daran, dass Sauerstoff sehr gut von Wasserstoff durch Kondensation abtrennbar ist. Außerdem ist es dann möglich, die Kondensationswärme für die Wiederverdampfung des Wassers zu nutzen. Die MIEC-Membranen wurden unter Nutzung von Wasserdampf als Spülgas im Projekt „SemDa“ untersucht und ein Proof-of-Concept des Verfahrens wurde nachgewiesen. Jedoch sind die Membranrohre sehr spröde und können bei Temperatursprüngen oder bei häufigen An- und Abfahrrampen brechen. Daher können die OSM-Pellets einfacher in der Industrie umgesetzt werden. Dabei werden die Pellets abwechselnd durch Luft und Wasserdampf umströmt. Von der Luftströmung wird dann der Sauerstoff adsorbiert, in den OSM-Pellets „gespeichert“ und durch die Wasserdampfströmung desorbiert. Anschließend wird der Wasserdampf analog zum Verfahren mit den MIEC-Membranen kondensiert und somit der Sauerstoff vom Wasserdampf abgetrennt.

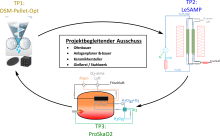

Teilprojekte

TP1: OSM-Pellet-Opt:

OSM-Pellet-Optimierung durch Materialanpassung, -Herstellung und -Charakterisierung (IKTS)

TP2: LeSAMP:

Laboranlage zur energieeffizienten Sauerstoff-Abtrennung mittels OSM-Pellets und Wasserdampfzirkulation. (TUBAF TTD)

TP3: ProSkaO2:

Prozessentwicklung und Skalierung der O2-Abtrennung mittels OSM (DBI)

Ziele des Teilprojektes LeSAMP

- Entwicklung einer Laboranlage als Demoanlage

- Untersuchung von verschiedenen Versuchsparametern (Temperatur sowie Wasserdampf- und Luftmassenstrom)

- Untersuchung von verschiedenen Pellet-Geometrien

- Entwicklung eines energieeffizienten Wärmemanagementsystems zur Gewährleistung des Betriebs des Verfahrens durch Abwärmenutzung

- Ermittlung prozessrelevanter Kennzahlen