FUL-MUS - Funktionsintegration und Leichtbau mit additiver Fertigung im Musikinstrumentenbau

Das übergeordnete Ziel des Teilvorhabens ist die Untersuchung der Potenziale der Funktionsintegration und des Leichtbaus durch additive Fertigung im Musikinstrumentenbau. Durch theoretische und experimentelle Analysen entlang der gesamten Prozesskette an repräsentativen Bauteilen sollen die technischen und technologischen Möglichkeiten zur Integration von Musikinstrumententeilen sowohl aus konstruktiver als auch aus fertigungstechnischer Perspektive erforscht werden. Aufbauend darauf soll eine Gestaltungsrichtlinie für die industrielle Umsetzung des Konzepts entwickelt werden, um Unternehmen der Branche gezielt zu unterstützen.

Projektpartner

Additive Drives GmbH

Instrumentenbau Jürgen Voigt GmbH & Co. KG

Technische Universität Bergakademie Freiberg (TUBAF)

Westsächsische Hochschule Zwickau

Projektdauer

01.05.2023 – 30.04.2025 (Verlängerung angestrebt bis 31.12.2025)

Hauptansprechpartner

Prof. Dr.-Ing. Henning Zeidler

+49 3731 39 3066

additive_fertigung [at] imkf [dot] tu-freiberg [dot] de

Forscherteam

Prof. Dr.-Ing. Henning Zeidler

Dipl.-Ing. Toni Böttger

Dr.-Ing. Stefan Krinke

Dipl.-Ing. Martin Krinke

Arbeitspaket 1 – Erörterung der Potentiale zur Funktionsintegration von Teilen

Das Arbeitspaket 1 (AP 1) umfasst die Analyse der Geometrievielfalt, die die TUBAF in Zusammenarbeit mit dem Anwender durchführt, um integrationsfähige Bauteile zu identifizieren und zu katalogisieren. Zentrale Kriterien dabei sind die Zusammenführung von Bauteilen, die eine Reduzierung des Instrumentengewichts sowie der Anzahl der zu fertigenden Teile ermöglichen und somit den Fertigungsaufwand verringern. Bei der Auswahl der einzelnen Komponenten werden zudem ihre Auswirkungen auf die Klangeigenschaften des Instruments bewertet und bei der späteren Integration berücksichtigt.

Sobald die relevanten Bauteile festgelegt sind, werden deren Geometrie und Oberflächen analysiert, um eine Anforderungsliste zu erstellen. Diese Liste enthält alle wesentlichen Prüfkriterien aus der Perspektive des Instrumentenbaus. Neben Gestalt, Oberflächenbeschaffenheit und Werkstoff werden auch weitere relevante Aspekte wie Toleranzen und Komplexitätskenngrößen systematisch erfasst.

Arbeitspaket 2 – Entwicklung einer angepassten Prozesskette für die additive Fertigung von funktionsintegrierten Teilen

Im Arbeitspaket 2 (AP 2) übernimmt die TUBAF die Leitung bei der Vorbereitung und Durchführung experimenteller Untersuchungen zu den erzielbaren Geometrien und Oberflächenqualitäten. Diese Untersuchungen basieren auf den im AP 1 identifizierten Musikinstrumententeilen und den entsprechenden additiven Fertigungsverfahren. Da Integralbauteile andere konstruktive Merkmale aufweisen, müssen bestehende Prozessketten unter Berücksichtigung der Gestaltungsfreiheit der additiven Fertigung angepasst werden.

In diesem Arbeitsschritt wird die eingesetzte Technologie zur Sicherstellung spezifischer Oberflächeneigenschaften im Hinblick auf die Klangeigenschaften identifiziert und systematisiert. Anschließend unterstützt ADDITIVE DRIVES die Teams bei der Anpassung und Fertigung der Integralbauteile, wobei ein besonderes Augenmerk auf den Einsatz der additiven Fertigung gelegt wird.

Die erzielbare Geometrie und Oberflächenbeschaffenheit wird mithilfe taktiler und/oder optischer Messmethoden charakterisiert. Die daraus gewonnenen Ergebnisse ermöglichen eine detaillierte Beschreibung der Ursache

Arbeitspaket 3 – Nachbearbeitung von Integralbauteilen (auch von Funktionsflächen) für bessere Klangeigenschaften

Das Arbeitspaket 3 befasst sich mit der optimalen Nachbearbeitung additiv gefertigter Integralbauteile. Alle Projektpartner arbeiten in diesem Rahmen eng zusammen, um eine mehrstufige Nachbearbeitungsstrategie zu entwickeln, da eine grobe Oberfläche nicht in einem einzigen Prozessschritt auf die Sollkontur gebracht und die erforderliche Qualität sichergestellt werden kann. Ziel ist die Herstellung visuell ansprechender Komponenten durch eine möglichst flexible und wirtschaftliche Kombination etablierter Verfahren.

Ein besonderer Fokus liegt auf der Optimierung der geometriebedingt variierenden Oberflächenzustände, die je nach Nachbearbeitungsverfahren unterschiedliche Resultate liefern. Ein vielversprechender Ansatz zur Reduzierung der Einflüsse oberflächiger Vorzugsrichtungen ist die Erweiterung der Endbearbeitungsprozesse durch den Einsatz lokal eingekoppelten Ultraschalls.

Neben der qualitativen Analyse der Oberflächen werden abschließend auch subjektive Kriterien wie Haptik und die klangliche Bewertung tongebender Bauteile in die Betrachtung einbezogen. Die Ergebnisse der Untersuchungen zur Nachbearbeitung werden systematisch analysiert und werkstoffspezifisch in einer Datenbank zusammengefasst.

Arbeitspaket 4 – Entwicklung spezieller Gestaltungsrichtlinien für die Funktionsintegration der Teile

Im Arbeitspaket 4 entwickelt die TUBAF eine Gestaltungsrichtlinie zur Funktionsverdichtung durch die Zusammenführung von Bauteilen in Musikinstrumenten. Dadurch wird die Anzahl der Schnittstellen reduziert, was eine gezielte konstruktive Anpassung erfordert. Zudem soll eine methodische Vorgehensweise zur Auswahl geeigneter Werkstoffe aus einer vorbereiteten Matrix die Arbeit von Konstrukteuren erleichtern. Es wird davon ausgegangen, dass sich bei einigen Musikinstrumenten ähnliche Integralbauteile einsetzen lassen. Diese speziellen Formen und Strukturen werden systematisiert und als Teillösungen bereitgestellt.

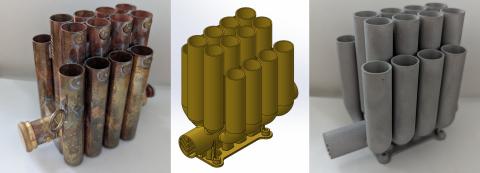

Arbeitspaket 5 – Umsetzung der entwickelten Gestaltungsrichtlinie und Technologie an einem Demonstrator

Im abschließenden Arbeitspaket 5 werden die Ergebnisse aus Arbeitspaket 4 in einem Demonstrator umgesetzt. Die TUBAF fertigt gemeinsam mit VOIGT, BERDANI und ADDITIVE DRIVES die Integralbauteile, die gemäß den neuen Gestaltungsrichtlinien konstruiert wurden. Anschließend werden die Demonstratoren von den Projektpartnern in ein Musikinstrument integriert und erprobt. Während der Testphase unterstützt die WHZ mit ihrer akustischen Expertise die Anwender bei der Bewertung der Klangeigenschaften der neuen Bauteile.

Im letzten Schritt von Arbeitspaket 5 werden die Ergebnisse gemeinsam mit den Projektpartnern evaluiert und weiterführende Maßnahmen zur Verwertung der Arbeitsergebnisse abgestimmt. Zudem werden die Projektergebnisse und gewonnenen Erkenntnisse dokumentiert, um sie für mögliche zukünftige Entwicklungsschritte nutzbar zu machen.