Die Arbeitsgruppe Numerische Simulation sieht ihr Aufgabengebiet in der Bereitstellung und Weiterentwicklung numerischer und damit verbundener experimenteller Methoden zur Beschreibung des Werkstoffverhaltens vor, während und nach einer Umformung sowie der Umformprozesse selbst.

Neben der Durchführung von Prozesssimulationen und der Modellierung von Umformprozessen umfasst das Aufgabengebiet der Arbeitsgruppe Numerik auch die Entwicklung und Bereitstellung von eigenen Modellen und Softwarelösungen zur Untersuchung von umformtechnischen Problemstellungen, die auf konkrete, spezifische Eigenschaften der Prozesse zugeschnitten sind. Dabei wird insbesondere auf die Reduktion des Rechenaufwand durch die Vermeidung zeitintensiver numerischer Verfahren, wie der FEM, Wert gelegt. Dies ermöglicht die Nutzung schneller Feedbackschleifen, was beispielsweise eine iterative Auslegung, eine numerische Optimierung oder die statistische Prozessanalyse in einem zeitlich praktikableren Rahmen zulässt.

Die Entwicklung umfasst die Kombination und Integration vorhandener Modelle und Teilmodelle in kommerzielle oder selbstentwickelte Simulationstools, die Entwicklung neuer Modellierungstechniken und die Optimierung vorhandener Modelle für geänderte Aufgabenstellungen. Zusätzlich umfasst die Arbeit der Numerik-Gruppe auch die Erarbeitung und Integration von Algorithmen und Verfahren zur Auswertung von Versuchsdaten und Experimenten. Durch die bereitgestellten Tools und Softwarelösungen soll es Mitarbeitern und Studenten des Instituts sowie Kunden und Kooperationspartnern ermöglicht werden, selbstständig die gegebenen Problemstellungen zu bearbeiten.

Die Arbeitsgruppe beschäftigt sich mit folgenden Themen

Die Arbeitsschwerpunkte der Arbeitsgruppe liegen in der Beschreibung der material-physikalischen Vorgänge innerhalb des Materials vor, während und nach einem Umformprozess.

Das Herzstück der methodischen Entwicklungen stellt die in der Arbeitsgruppe entwickelte OpenSource Software PyRolL dar. In, zum großen Teil frei verfügbaren, Programmpaketen wird das vorhandene Wissen auf dem Gebiet der Walzkalibrierung für Forschung, Lehre und Produktion unter der BSD-3 Lizenz bereitgestellt.

Das Wissen und die Methodik des Walzkalibrierens und die Berechnungsgrundlagen von Walzprozessen für Stab- und Draht sowie symmetrischen und asymmetrischen Formkalibern werden in der Lehre aber auch in öffentlich zugänglichen Schulungen im Rahmen des Internationalen Kalibrierzentrums vermittelt.

Auf der Basis der umfangreichen experimentellen Datensätze des IMF werden grundlegende Untersuchungen zur Anwendung von Künstlichen Neuronalen Netzen und Deep Learning Methoden in der Umformtechnik vorgenommen.

Unterstützung von Projekten ist in folgender Weise möglich

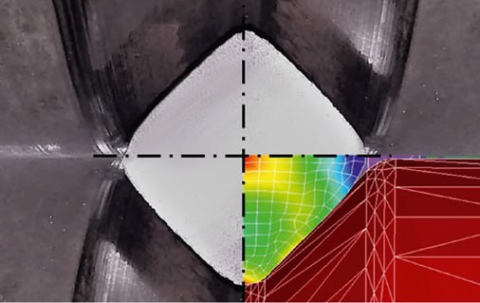

- simulative Analyse des Werkstoffflusses beim Gieß-, Block-, Grobblech- und Bandwalzen sowie bei Massivumformprozessen

- methodische und modellseitige Unterstützung bei der Abbildung der Zusammenhänge zwischen Legierungselementen, Umformbedingungen und der Mikrostrukturentwicklung und dem Ausscheidungsverhalten sowie deren Verbindung zu den Eigenschaften der Produkte

- simulative Analyse auf Möglichkeiten der Prozesskettenverkürzung und Prozessoptimierung unter Beachtung der werkstoff- und verfahrenstechnischen Einflussgrößen und des Energiebedarfes

- Simulation und Optimierung des Flachwalzens bei homogenen und inhomogenem Materialzustand u.a. mittels Schichtenmodell (LaySiMS)

- Neu- und Weiterentwicklung von Verbundmaterialien für Flachprodukte

- Auslegung von Kalibrierungen, Stichplangestaltung, Mikrostrukturentwicklung sowie Optimierung des Kraft- und Arbeitsbedarf beim Walzen in Streck- und Formkaliberreihen zur Produktion von Drähten, Stabstahl und Profilen;

- Simulation des Werkstoffflusses in Abhängigkeit von Werkstoffart und -zustand, geometrischen Verhältnissen in der Umformzone, tribologischen und prozesstechnischen Bedingungen bei Langprodukten;

- Unterstützung bei der numerischen Analyse der thermisch-mechanischen Belastung von Walzen insbesondere Walzscheiben zur Verschleißminierung

- konstruktionsseitige Sicherheitsbewertung der Kaliberanordnung unter Berücksichtigung der lokalen Walzenbelastung mittels PyRolL

- Unterstützung bei der Erstellung eigener Prozesssoftware basierend auf dem PyRolL System

- Schulung von Mitarbeitern auf dem Gebiet der Walztechnologie und der Walzsimulation im Rahmen des Internationalen Kalibrierzentrums

- Simulation von Sinterprozessen mit nicht-idealen Teilchengeometrien

- (simulative Werkzeugauslegung)

Mit den Arbeitsgruppen Leichtmetalle und Stahlwerkstoffe und Schwermetalle wird für die experimentelle Validierung und fortwährende Erweiterung der Modelle zusammengearbeitet.