Die abzuscheidenden Stoffe werden in einer Hochvakuumkammer verdampft. Ohne Stattfinden einer chemischen Reaktion scheiden sich diese auf dem Substrat ab.

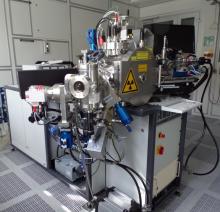

Sputteranlage

Der abzuscheidende Stoff wird als sogenanntes Target bereitgestellt. Von diesem werden mittels Kathodenzerstäubung Teilchen in die Gasphase überführt und auf der Probe abgeschieden.

Im Gegensatz zur chemischen Gasphasenabscheidung (CVD – chemical vapor deposition) findet während der physikalischen Gasphasenabscheidung (PVD – physical vapor deposition) keine chemische Reaktion statt. Die betreffenden Stoffe werden mit verschiedenen Methoden in die Gasphase überführt und scheiden sich auf der Probe ab. Beim Sputtern (Kathodenzerstäubung) werden im Hochvakuum energiereiche Ionen aus einem Plasma auf ein Target geschossen. Dadurch gelangen Teilchen aus dem Target in die Gasphase und scheiden sich auf der Probe ab. Durch Zumischung eines reaktiven Gases (O2, N2) lassen sich Proben auch mit Substanzen beschichten, die während des Prozesses in situ gebildet werden.

mehr Details

Das Sputtersystem der Fa. Bestec besitzt eine Präparationskammer zur Vorreinigung mittels Plasmaeinwirkung und zwei Prozesskammern. Diese gestatten jeweils RF (Radiofrequenz) und DC (Gleichspannung) und eine Substratheizung bis 600 °C. Sputterkammer 1 nutzen wir für die Abscheidung aus metallischen Targets (2 Quellen á 8 Zoll), bevorzugt Aluminium und Titan. Sputterkammer 2 verfügt über drei Quellen (jeweils 3 Zoll) in konfokaler Anordnung. Dies gestattet das zeitgleiche Sputtern aus mehreren Quellen oder die Abscheidung von verschiedenen dünnen Schichten in wechselnder Abfolge. Die Schichtdicken können mit Schwingquarzen in situ überwacht werden.

Bedampfungsanlage

Die abzuscheidenden Stoffe werden in Metalltiegeln bereitgestellt und durch eine Widerstandsheizung oder per Elektronenstrahl verdampft. Sie scheiden sich dann unverändert und, durch eine größere freie Weglänge, sehr gerichtet auf dem Substrat ab.

mehr Details

Die Bedampfungsanlage besitzt eine Hochvakuumkammer, in der die Proben im oberen Bereich der Kammer mit der Oberseite nach unten befestigt werden. In einigem Abstand darunter befinden sich Tiegel mit den zu verdampfenden Materialien. Dies können Metalle, Nichtmetalle, Oxide aber auch organische Stoffe sein. Bei relativ niedrigem Siedepunkt reicht eine Widerstandsheizung aus, höher siedende Stoffe können mittels Elektronenstrahl verdampft werden. Durch eine große freie Weglänge zwischen Quelle und Probe geschieht die Beschichtung hier sehr gerichtet. Für das Monitoring der Schichtdicke wird eine Schwingquarzmessung genutzt.

Gepulste-Laser-Deposition

Hier geschieht die Überführung der Stoffe aus einem Target in die Gasphase durch Beschuss mit einem gepulstem Laserstrahl. Auf diese Weise gelingt es, auch Stoffgemische zu verdampfen und in gleicher Stöchiometrie abzuscheiden.

Die PLD-Anlage (Pulsed Laser Deposition) wird im Reinraumlabor in Kooperation mit dem Fraunhofer Technologiezentrum Hochleistungsmaterialien betrieben. Hier werden im Hochvakuum aus einem Target durch Bestrahlung mit gepulstem energiereichen Laserlicht Teilchen in die Gasphase überführt und scheiden sich auf der Probe ab. Die Besonderheit ist hier, dass alle im Target enthaltenen Stoffe zeitgleich verdampft werden; es gibt keinen „Destillationseffekt“ der eine Stofftrennung nach Siedepunkten bewirken würde. Auf diese Weise lassen sich beispielsweise gemischte Oxide auch als Mischkristalle abscheiden. Solche Stoffsysteme sind als Isolatormaterial sehr interessant.

Eigentümer dieses Gerätes ist das Fraunhofer Technologiezentrum Hochleistungsmaterialien. Im Rahmen eines Kooperationsvertrages wurde es im Zentralen Reinraumlabor aufgestellt und wird hier betrieben.